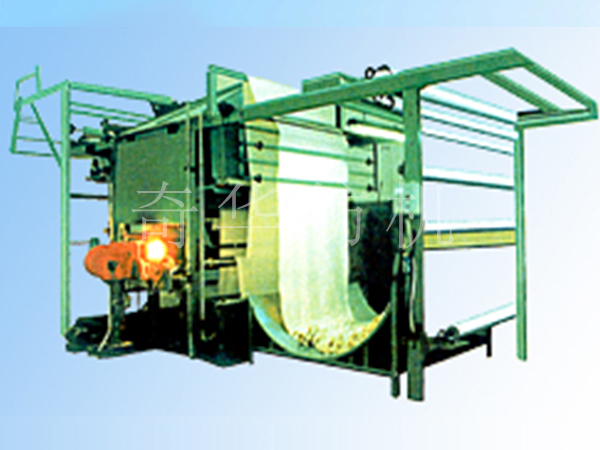

灯芯绒的割绒生产加工与设备方面的改进 染整技术V01.27No.5 May.2005 灯芯绒的割绒生产加工与设备方面的改进 王福亭(新乡市灯芯绒厂,河南新乡453002) 摘要:通过对设备方面的一系列改进,能改善和解决灯芯绒割线生产形成独立化,缩短工 艺流程, 节约大量水,电,汽能源,直接给漂染生产提供烧毛坯,便利漂染加工的集中生产. 关键词:灯芯绒;割线工艺;开松机;割线机;刷绒机;烧毛机 中图分类号:TS192.3文献标识码:B文章编号:1005—9350(2005)05—0036—04 众所周知,灯芯绒是绒类织物中一个大类品 种,多少年来,一直在国内外市场中很畅销.但是, 随市场档次和消费的人水平的逐步的提升,我们发 现,传统的工艺和设备也暴露出许多问题.尤其是 许多灯芯绒生产厂商为了便利管理和提高生产效 率,使漂染加工集中生产,想让割绒生产自成体系, 直接给漂染加工提供烧毛半成品.可由于质量方面 存在许多问题阻挠了这一方案的实施,令许多灯芯 绒生产厂商感到头疼.笔者前一阵去南方进行考 察,有了较大的收获,多年来在割绒生产加工中存 在的问题也迎刃而解.现在我厂也正在积极改进 中,下面谈谈在这方面的一些见解. 1灯芯绒织物的割绒加工与设备的 改进 1.1开松机 灯芯绒织物包括地组织和绒组织两部分,地组 织就是灯芯绒的底布,由一组经纱和一组纬纱组 成;绒组织的纬纱称绒纬,然后将绒纬按一定的位 置割断,通过加工使其竖立蓬松起来,浮在织物的 表面,就形成灯芯绒线条.在割绒前,由于灯芯绒坯 布布身很软,而且不平服,对割线十分不利.按过去 收稿B期:2004—12—07 作者简介:王福亭,男,工程师,从事灯芯绒前处理主管工作 的传统工艺,V型和网底结构的灯芯绒坯布一般采 用绒面给烧碱并烘干,使布身平挺,条路齐直,这样 有利于割绒;其他几类灯芯绒坯布采用在老式烘干 机前喷汽或喷水并烘干的做法;还有的采用刮,刷, 烘的开松机做处理.轧烧碱并烘干后割绒,对割 绒虽然也十分有利,产量也高,但此种做法,在割绒 后一定要进行水洗酶退浆后刷绒烧毛.否则绒面带碱 干刷绒后烧毛容易使布面带火,并且,独立化的割 绒加工厂家都不具备有退浆机的设备,还增加水, 电,汽,人工费用成本,工艺流程延长.采用在老式 烘干机前喷汽,喷水,有许多品种不适应,而且割绒 产量和质量也不是太好.刮,刷,烘的开松机,也是 对有的品种适应,像V型结构和网底结构的灯芯绒 坯布,不过它只要加以改进就能够获得满意的效 果.下面我们介绍两种效果比较好的开松机设备和 结构. 1.1.1刷烘机 (1)设备结构组成:进布架一板刷一履带刷一 张力架一喷汽箱一烘筒一落布装置. (2)为了节约占地,进落布可在一个方向. (3)板刷由4~5只组成. (4)履带刷由4~5只组成. (5)板刷和履带刷要刷正面,也就是割绒那一 面. 王福亭:灯芯绒的割绒生产加工与设备方面的改进37 最大的作用:除去布面表面上的棉杂,减少割绒 时绊针.刷过的坯布要显示出布面刮净的效果. (6)在喷汽机前装上张力架,能按工艺技术要求有 效控制布面幅宽收缩程度,尤其是V型结构和网底 结构的灯芯绒坯布. (7)喷汽箱里装有几根导布辊,从里面穿过时 喷蒸汽,一定要喷布的反面,坯布的反面含潮后,经 烘筒烘干后烫平,布身底面发挺,十分有利割绒,尤 其是V型结构和网底结构的灯芯绒坯布,不会造成 割毛. (8)烘筒由8~10只组成.这里强调的是,烘筒一 定要烘坯布的反面,避免正面绒道纬纱压扁,不利 于割绒时插针和针在绒道中行走. 1.1.2刮,刷,烘机 (1)该机结构组成:进布架_刮布箱_履带 刷_张力架_喷汽箱_烘筒_落布装置. (2)刮布箱中装有刮刀圆刷,作用是刮去布面 上的杂质. (3)履带刷由4~6根组成,刷坯布的正面,进一 步刷去布面的杂质. (4)张力架,喷汽箱,烘筒和前面讲的刷烘机的 内容一样. 1.2割绒机 1.2.1CM653割绒机原设计存在的问题 割绒是灯芯绒在生产中的特有工艺.主要特征 是将布面绒纬用刀割断而形成绒条.我们现在一般 使用的是老式设计生产的0M653割绒机.经过多年 来的使用,这种设备确实存在一定的问题,影响着 割绒的质量和效果,问题归纳起来有以下几个方 面: (1)刀轴太细,转动时容易晃,对割粗条,中条 灯芯绒还可以,但开细条,特细条,尤其是割28条/ 2.54em,就不好割了. (2)刀台太小,强度不够,坯布在向前行走时, 拉力很大,容易拉弯,而且拉弯后刀台不好校正. (3)起动刹车,刹车速度慢,容易造成割洞大, 而且起动线圈容易烧坏,容易起火,很不安全,另外 起动的噪声也大. (4)推针杆易造成花毛堵塞,花毛清理不方便, 而且不易维修,导针左右移动,易造成割编,割毛, 歪针等现象. (5)进落布架低,没有摆幅甩装置,使落布容易 堆乱,而且堆布数量少,缝头次数频繁,尤其是细条 布需要割两遍布时更麻烦,影响割绒的效率. 1.2.2新的革新和改进 针对割绒机存在的以上问题,常州创新纺织印 染机电厂进行了革新和改进: (1)新型推针箱:针对推针杆易堵塞现象,对推 针箱进行大量的改进,并取得两项国家专利;a.将弹 簧处铣通,使弹簧的积灰很容易用压缩空气吹掉, 不易堵塞推针杆;b.推针座可以倾斜一个角度,直 接将推针取出,不需要将推针座拆下来,就可以修 理,更换推针杆,极大方便了维修. (2)刀板的刀口用大型磨床磨出,平直度好,并 且表面硬度硬.耐用. (3)刀轴的直径为83mlla,刀轴的轴承为日本 NSK轴承,并且传动端为宽型轴承,另一端为轴承 套. (4)刀轴传动为6孔软连接,传动皮带对刀轴无 影响. (5)刹车刺毛辊两边有刹车盘,稳定刹车刀. (6)机器两边墙板为铸件,稳定性好. 有好多灯芯绒割绒厂家在使用这种设备后.反 映的效果特别好.尤其是割特细条灯芯绒. 1.3刷绒机 灯芯绒织物经过割绒后,绒条尚未全部竖立, 因此一定要经过刷绒的工艺.使绒条的绒毛竖立, 抱合,绒条圆润.刷绒要在专用的刷绒机上进行.我 们现在一直使用的CM654 刷绒机.在设备的设计上 存在一定的缺陷.过去的灯芯绒工艺采用先退浆再 刷绒,刷绒效果一般还可以,但如果要采取不退浆, 直接进行干刷,效果就差许多,这也是许多灯芯绒 生产厂家最为头疼而一直未能解决的问题.常州创 新纺织印染机电厂针对刷绒机存在的问题.进行了 设备方面的改进,并取得一项专利,下面就让我们 谈谈这些问题是如何解决的: (1)喷汽箱:刷绒进布在板刷前,都安有喷汽 箱,目的是使割过绒的绒纬含潮,纤维受热而发生 38 染整技术 Vo1.27No.5 May.2005 蓬松.接着再通过揉刷,绒条纤维才能竖守蓬松而 丰满圆润.过去通常用的喷汽箱,绒面是从汽箱 口平着走.走退浆工艺的坯布用这种方式的喷汽箱 还可以.而割绒坯直接进行干刷,这种喷汽箱使坯 布的含潮率明显不够,直接影响刷绒效果.在喷汽 箱内装有几根导布辊,让织物从喷汽箱内穿过,延 长受热含潮的时间,可以加大织物的含潮度,使含 潮效果大幅度提高. (2)板刷:也就是硬刷,原来的板刷架稳定硬刷 条的只有一根方钢板刷条在左右移动的刷绒过程 中,也同时受到布向前走的拉力,极易产生扭力.使 硬刷条倾斜.这时抵抗硬刷条倾斜只有一根方钢与 尼龙方孔.长时间较大的摩擦力.很容易产生热量 而磨损方孔,方孔间隙刚使用时间隙小,然后受到 的阻力就大,热量就高.随着方孔间隙磨大,又受到 布向前走的拉力,板刷就产生倾斜,板刷的刷毛,本 来是平整的贴着刺毛棍上的织物进行揉刷的,一旦 板刷扭曲后,只有一半或1/3 的板刷毛挨着织物在 刷,其它刷毛并没接触布面,所以当使用一段时间 的板刷卸下来后,你就会发现,板刷毛只有一部分 磨损,另一半刷毛却好好的.有许多厂家采取把板 刷颠倒方向,使没有磨损的另一半刷毛继续使用, 似乎这样做是节约了,其实没真正想到,板刷没有 根本发挥全部效力,没有起到刷一遍绒的作用,既 浪费了能源和人力,也影响了效率,还容易出板刷 印现象.刷退过浆的布还可以,但干刷绒时,尤其是 粗条,刷好几遍,效果出不好.常州创新纺织印染机 电厂为这方面的改进取得了一项国家专利,他改进 后的板刷一头有两根方钢,间距为105mm.比硬刷 条宽度大,这样的硬刷条不易产生歪斜.不易损坏 毛刷,改进后的刷架是采用尼龙滚轮式,板刷的两 根方钢随板刷来回移动,尼龙滚轮也随着来回滚 动,这样,既减少摩擦力,又不易产生热量,板刷条 始终稳稳当当全部平贴织物刷绒,充分发挥出刷一 遍绒的全部效力. (3)硬刷传动偏心轮也有改进,它中间放置滚 动轴承,负荷轻,传动灵活无燥声,改变了那种燥声 特别大的现象. (4)刺毛辊轴头改成轴承传动.对防止轴头松 动.避免皱印都起到一定作用,尤其是宽幅特细条 之类更为显着. (5)刷绒机的大梁为铸铁件,稳定性高. 4 烧毛机 灯芯绒在刷绒以后,绒面有大量的浮毛,而且 长短不齐,绒条不清,必须经过烧毛,才使绒面光 洁.条路清晰,因此成品绒面质量的优劣与烧毛效 果关系很大.烧毛以铜板烧毛或圆筒烧毛较好,目 前,灯芯绒的生产厂商,使用的圆筒烧毛的较多.圆 筒一般以l~2 只较多,烧毛时,圆筒与织物相反方向 不断转动,织物擦过赤热的圆筒表面烧除长短不齐 的茸毛.要达到良好的烧毛效果,除了正确掌握好 烧毛工艺外,还要调整好烧毛的设备,尤其是干刷 绒的坯布,布身比退过浆的坯布布身硬,堆置布时 极容易形成压皱印.在烧毛时调整不好,就会出现 烧后小条花.还有烧毛时易产生摩擦条,白道,左 中右烧毛不匀等疵点.极大地影响了烧毛质量.所 以烧毛也是很重要的环节之一. (1)烧毛机的构成:进布架一喷汽箱一烘筒一 堆置箱一张力架一圆刷辊一压布架一灭火箱一落 布架 (2)喷汽箱:喷汽箱主要使布面含潮,让布身柔 软,不那么硬挺.汽箱内最少要有三只以上导布棍, 使喷汽有充分时间潮湿布面.但要防止喷到布面上 形成水渍,汽管眼要朝下,要用布包扎好汽管. (3)烘干:布面含潮后,再经过烘干,主要起烫 平作用,使一些压皱印得到展平,避免接触圆筒烧 毛时,会因布面折皱印,形成烧毛后的小条花,影响 染色成品外观品质. (4)堆置箱:烘干下来的布堆置数量不宜过多, 落布要整齐,避免形成第二次压皱印. (5)张力架:根据织物的薄厚程度,调整布面张 力大小,使布面在进入火口之前,布面尽可能保持拉 平状态,尤其是布面皱痕的地方. (6)导布棍:导布棍水平一定要校正好,轴头跳 动要小,建议还是不要超过0.2mm. (7)压布架:它可以灵活调节压布与圆筒的接 触面大小,不用的时候,可以升高,避免布面着火. 王福亭:i-H-绒的割绒生产加工与设备方面的改进39 杠在圆桶前面,杠是固定的,布面经过分丝杠, 接触圆桶烧毛,后面的装置,有的是分丝杠,有 导布辊.在实际应用过程中,还是以导布辊为 这根导布辊的壁厚要求不低于7mm.因为它距 很近,壁薄了容易受热拉变形,另外,这根导布 轴头可以灵活固定.作用是:布面在烧毛的过 ,容易有积碳或其他杂物,堵塞在圆筒与布的 点上,形成烧毛条.在发现上述疵点后,随 以松动固定装置.在导布辊转动时使积碳和 随着布面带过去,然后再重新固定.烧毛的 面在2~4cm之间,分丝杠与固定的导布辊的 不宜太远.以避免布面忽闪程度和压皱痕迹 有效展平,距离适宜在35cm左右.圆筒在使 一 定要打磨光洁,水平最好上车床磨一次. 烧毛采用二只的,主要是烧去坯布反面的异 维. (8)灭火喷汽箱:箱内汽管最好用布包扎起来, 防止往布面上喷溅水渍,箱内导布辊最少要在5 根 以上.箱体口小肚大,充分起到灭火的作用. 2 需要注意的几点 (1)刷绒的板刷毛质量很重要,现在一般用 尼龙丝的较多.尼龙丝的粗细程度.可选择在O.8~ 0.9mm之间,要求硬挺,弹性好. (2)板刷毛与布面的接触点要适当,板刷毛挨 着布面,而板刷毛不能压弯,板刷左右压力要均匀 一 致,板刷调节好后,正常的情况下最好别乱动. (3)刷绒的喷汽箱内的汽管眼要朝下,用布包 扎好,严防溅上水渍,烧毛时形成斑点. (4)刷过绒的坯布堆置要整齐,数量不宜过多, 防止堆置后,形成压皱印,影响烧毛质量. (5)割绒针在使用前,尽可能好的老针,因为 新针涩,老针光滑度好,割绒时减少绊针现象.

用于尤其在改进恒定的模具填充方面运行注塑成型机的方法和用于实施该方法的注塑成型机

联系:张女士

手机:13861026367

电话:0519-88407260

邮箱:158838580@qq.com

地址:常州市潞城工业园区

Copyright © 2020 必赢app客户端下载 网站建设:必赢手机app最新版 常州 苏ICP备20044378号-1 本网站已支持IPV6